Ductilidad Y Fragilidad 635v41

This document was ed by and they confirmed that they have the permission to share it. If you are author or own the copyright of this book, please report to us by using this report form. Report 3i3n4

Overview 26281t

& View Ductilidad Y Fragilidad as PDF for free.

More details 6y5l6z

- Words: 1,703

- Pages: 7

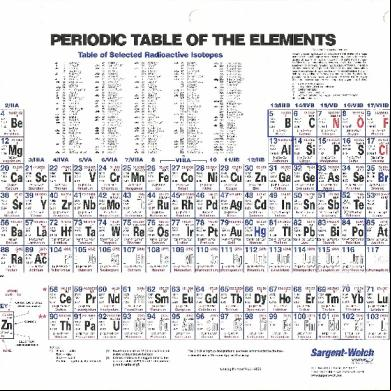

DUCTILIDAD Y FRAGILIDAD La tendencia de un material a deformarse de manera significativa antes de fracturarse es una medida de su ductilidad. La ausencia de una deformación significativa antes de la fractura se conoce como fragilidad. DUCTILIDAD. La ductilidad es una propiedad importante porque mide la capacidad de un material para absorber sobrecargas y para que ser trabajado en frío. De esta manera, las operaciones de doblado, grabado, recalcado y formado por estirado son operaciones de procesamiento de metales que requieren materiales dúctiles. La curva esfuerzo-deformación de la figura 2.2 corresponde a un material dúctil, acero dulce. Si se toma un clip, fabricado de alambre de acero dulce y se intenta enderezar con los dedos, se dobla a una nueva forma, este se deformará, pero no se fractura. Este material está operando entre el punto y y el punto f de la curva esfuerzo-deformación de la figura 2.2. La presencia de una región plástica significativa en la curva de esfuerzo-deformación es prueba de ductilidad.

Figura 2.2. Curva esfuerzo-deformación de ingeniería reales para

Como se puede observar en la figura 2.3 muestra una probeta de prueba de acero dúctil después de la fractura. La distorsión conocida como estricción se observa con claridad en la ruptura. La superficie de fractura aparece desgajada y repleta de crestas y valles, lo que también indica una falla dúctil. La ductilidad de un material se mide en función de su porcentaje de elongación a la fractura, o en función a la reducción porcentual de su área en la fractura. Materiales que a la fractura tengan una elongación superior a 5% se consideran dúctiles. Figura 2.3. Probeta de ensayo a la tensión de acero dulce dúctil después de la fractura.

FRAGILIDAD. La fragilidad es la capacidad de un material de fracturarse con escasa deformación.

En la figura 2.4 muestra una curva de esfuerzodeformación para material frágil. Se puede observar la falta de un punto de fluencia claramente definido, así como la ausencia de cualquier rango plástico antes de fractura. Si se repite el experimento del clip, ahora con un palillo de dientes o un cerillo de madera. Cualquier intento de doblarlo dará como resultado su fractura. La madera es un material frágil.

Figura 2.4. Curva esfuerzodeformación de material frágil.

Los materiales frágiles no exhiben su punto claro de fluencia, por lo que el límite elástico tiene que definirse como la intersección de la curva esfuerzo-deformación, con una línea convencional paralela a la curva elástica, y desplazada un pequeño porcentaje, como por ejemplo 0.2%, a lo largo del eje de deformaciones. Algunos materiales frágiles, como el hierro fundido, no tienen región elástica lineal y la línea convencional se toma en dirección a la pendiente promedio de la región. Figura 2.5 Probeta de fundición de hierro La figura 2.5 muestra una probeta de prueba de frágil de ensayo a la tensión después de la fractura. hierro fundido después de su fractura. La ruptura no muestra ninguna evidencia de estricción y tiene contornos superficiales finos propios de una fractura frágil. Un mismo metal puede ser dúctil o frágil, dependiendo de la forma en que se manufactura, se trabaja o recibe tratamiento térmico. Aquellos materiales forjados (es decir trefilados, estirados o conformados de manera sólida hasta ciertas dimensiones y formas estando caliente o fríos) suelen ser más dúctiles que los metales colados vaciando el material fundido dentro de un molde o forma. Este enunciado general tiene, sin embargo, muchas excepciones. El trabajo en frío del metal tiende a reducir su ductilidad y a incrementar su fragilidad. El tratamiento térmico también tiene un marcado efecto sobre la ductilidad en los aceros. Por lo tanto, es difícil generalizar respecto a la ductilidad o la fragilidad relativa de diversos materiales. Un estudio cuidadoso de las propiedades mecánicas del material dado será lo que de la historia completa. TEORÍA DEL DÚCTILES

ESFUERZO

CORTANTE

MÁXIMO

PARA

MATERIALES

La teoría del esfuerzo cortante máximo estipula que la fluencia comienza cuando el esfuerzo cortante máximo de cualquier elemento iguala al esfuerzo cortante máximo en una pieza de ensayo a tensión del mismo material cuando esa pieza comienza a fluir. La teoría del ECM también se conoce como la teoría de Tresca o Guest. Cuando una tira de un material dúctil se somete a tensión, se forman líneas de desplazamiento (llamadas líneas de Lüder) aproximadamente a 45°de los ejes de la tira. Estas líneas de desplazamiento representan el inicio de la fluencia, y cuando se carga hasta la fractura, también se observan líneas de fractura en ángulos de aproximadamente 45° con los ejes de tensión. Como el esfuerzo cortante es máximo a 45° del eje de tensión, es lógico pensar que éste es el mecanismo de falla. Sin embargo, es evidente que la teoría del ECM es un predictor aceptable pero conservador de la falla; y que como los ingenieros son conservadores por naturaleza, se usa con bastante frecuencia.

Recuerde que para el esfuerzo en tensión simple, σ = P/A, y el esfuerzo cortante máximo ocurre a 45° de la superficie en tensión con una magnitud de τ máx = σ/2. De manera que el esfuerzo cortante máximo en la fluencia es τmáx = Sy/2. Para un estado de esfuerzo general, pueden determinarse y ordenarse tres esfuerzos principales, de modo que σ1 ≥ σ2 ≥ σ3. Entonces, el esfuerzo cortante máximo es τmáx = (σ1 − σ3)/2. Por lo tanto, para un estado general de esfuerzo, la hipótesis del esfuerzo cortante máximo produce la fluencia cuan

τ máx=

σ 1−σ 3 Sy ≥ 2 2

O

σ1 − σ3 ≥ Sy

(1)

Caso 1: σA ≥ σB ≥ 0. En este caso, σ1 = σA y σ3 = 0. La ecuación (5-1) se reduce a una condición de fluencia de σA ≥ Sy Caso 2: σA ≥ 0 ≥ σB. Aquí, σ1 = σA y σ3 = σB, y la ecuación (1) se convierte en σA − σB ≥ Sy Caso 3: 0 ≥ σA ≥ σB. En este caso, σ1 = 0 y σ3 = σB y la ecuación (1) da σB ≤ Sy RESUMEN DE FALLAS PARA MATERIALES DÚCTILES Para ayudar a decidir las teorías apropiadas y manejables de falla dúctil del material, Marin reunió datos de muchas fuentes. Algunos de los puntos de datos de materiales dúctiles se muestran en la gráfica de la figura 2.6. Marin también recolectó muchos datos de aleaciones de cobre y níquel: si se mostraran, los puntos de datos se mezclarían con los ya representados en el diagrama. En la figura 2.6 se muestra que tanto la hipótesis del esfuerzo cortante máximo como la de la energía de distorsión son aceptables para el diseño y el análisis de materiales

Figura 2.6 Datos experimentales superpuestos sobre las teorías de falla. (Reproducida de la figura 7.11, p. 257, Mechanical Behavior of Materials, 2a. ed., N.E. Dowling, Prentice Hall, Englewood Cliffs, N.J., 1999. Modificado para mostrar sólo las fallas dúctiles.)

En el caso de los materiales dúctiles con resistencias a la fluencia desiguales, Syt en tensión y Syc en compresión, la teoría de Mohr es la mejor disponible. Sin embargo, la teoría requiere resultados de tres modos diferentes de ensayo, la construcción gráfica del lugar geométrico de falla y el ajuste del círculo de Mohr más grande al lugar geométrico de falla. Un enfoque alternativo implica utilizar la teoría de Mohr-Coulomb, que requiere sólo las resistencias a la fluencia en tensión y en compresión y es más fácil de manejar en forma de ecuaciones. TEORÍA DEL ESFUERZO NORMAL MÁXIMO PARA MATERIALES FRÁGILES La teoría del esfuerzo normal máximo (ENM) estipula que la falla ocurre cuando uno de los tres esfuerzos principales es igual o excede la resistencia. De nuevo se colocan los esfuerzos principales de un estado general de esfuerzo en la forma ordenada σ1 ≥ σ2 ≥ σ3. Entonces, esta teoría predice que la falla ocurre cuando σ1 ≥ Sut o σ3 ≤ −Suc donde Sut y Suc son resistencias a la tensión y a la compresión, respectivamente, dadas como cantidades positivas. En el caso de esfuerzo plano, con los esfuerzos principales dados por la ecuación con σA ≥ σB, la ecuación puede escribirse como σA ≥ Sut o σB ≤ −Suc lo cual se grafica en la figura 2.7a. Como antes, las ecuaciones de criterio de falla pueden convertirse en ecuaciones de diseño. Se consideran dos conjuntos de ecuaciones de las líneas de carga donde σA ≥ σB como

Figura 2.7 a) Gráfica de la teoría defalla del esfuerzo normal máximo (ENM), para estados de esfuerzo plano. Los estados de esfuerzo que se ubican dentro del lugar geométrico de falla son seguros. b) Gráfica de la línea de carga.

RESUMEN DE FALLAS DE MATERIALES FRÁGILES Se ha identificado la falla o la resistencia de materiales frágiles que se asemejan al significado usual de la palabra frágil, al relacionar los materiales cuya deformación real a la fractura es 0.05 o menor. También se han estudiado materiales normalmente dúctiles que por alguna razón pueden desarrollar una fractura frágil o una grieta si se usan debajo de la temperatura de transición. En la figura 2.8 se muestran datos de una fundición de hierro de grado 30 tomado bajo condiciones de esfuerzo biaxial y que muestra varias hipótesis de falla frágil, superpuestas.

Figura 2.8Gráfica de puntos de datos experimentales que se obtuvieron de ensayos en hierro fundido. También se muestran las gráficas de tres teorías de falla de utilidad posible de materiales frágiles. Observe los puntos A, B, C y D. Para evitar congestión en el primer cuadrante, los puntos se han graficado para σA > σB así como para el sentido opuesto.(Fuente de los datos: Charles F. Walton (ed.), Iron Castings Handbook, Iron Founders’ Society, 1971, pp. 215, 216, Cleveland, Ohio.)

Se observa lo siguiente: • En el primer cuadrante los datos aparecen en ambos lados y a lo largo de las curvas de falla del esfuerzo normal máximo, Mohr-Coulomb y Mohr modificado. Todas las curvas de falla son iguales y los datos se ajustan bien. • En el cuarto cuadrante la teoría de Mohr modificado representa de la mejor manera los datos. • En el tercer cuadrante los puntos A, B, C y D son muy pocos para hacer alguna sugerencia respecto del lugar geométrico de fractura.

Figura 2.2. Curva esfuerzo-deformación de ingeniería reales para

Como se puede observar en la figura 2.3 muestra una probeta de prueba de acero dúctil después de la fractura. La distorsión conocida como estricción se observa con claridad en la ruptura. La superficie de fractura aparece desgajada y repleta de crestas y valles, lo que también indica una falla dúctil. La ductilidad de un material se mide en función de su porcentaje de elongación a la fractura, o en función a la reducción porcentual de su área en la fractura. Materiales que a la fractura tengan una elongación superior a 5% se consideran dúctiles. Figura 2.3. Probeta de ensayo a la tensión de acero dulce dúctil después de la fractura.

FRAGILIDAD. La fragilidad es la capacidad de un material de fracturarse con escasa deformación.

En la figura 2.4 muestra una curva de esfuerzodeformación para material frágil. Se puede observar la falta de un punto de fluencia claramente definido, así como la ausencia de cualquier rango plástico antes de fractura. Si se repite el experimento del clip, ahora con un palillo de dientes o un cerillo de madera. Cualquier intento de doblarlo dará como resultado su fractura. La madera es un material frágil.

Figura 2.4. Curva esfuerzodeformación de material frágil.

Los materiales frágiles no exhiben su punto claro de fluencia, por lo que el límite elástico tiene que definirse como la intersección de la curva esfuerzo-deformación, con una línea convencional paralela a la curva elástica, y desplazada un pequeño porcentaje, como por ejemplo 0.2%, a lo largo del eje de deformaciones. Algunos materiales frágiles, como el hierro fundido, no tienen región elástica lineal y la línea convencional se toma en dirección a la pendiente promedio de la región. Figura 2.5 Probeta de fundición de hierro La figura 2.5 muestra una probeta de prueba de frágil de ensayo a la tensión después de la fractura. hierro fundido después de su fractura. La ruptura no muestra ninguna evidencia de estricción y tiene contornos superficiales finos propios de una fractura frágil. Un mismo metal puede ser dúctil o frágil, dependiendo de la forma en que se manufactura, se trabaja o recibe tratamiento térmico. Aquellos materiales forjados (es decir trefilados, estirados o conformados de manera sólida hasta ciertas dimensiones y formas estando caliente o fríos) suelen ser más dúctiles que los metales colados vaciando el material fundido dentro de un molde o forma. Este enunciado general tiene, sin embargo, muchas excepciones. El trabajo en frío del metal tiende a reducir su ductilidad y a incrementar su fragilidad. El tratamiento térmico también tiene un marcado efecto sobre la ductilidad en los aceros. Por lo tanto, es difícil generalizar respecto a la ductilidad o la fragilidad relativa de diversos materiales. Un estudio cuidadoso de las propiedades mecánicas del material dado será lo que de la historia completa. TEORÍA DEL DÚCTILES

ESFUERZO

CORTANTE

MÁXIMO

PARA

MATERIALES

La teoría del esfuerzo cortante máximo estipula que la fluencia comienza cuando el esfuerzo cortante máximo de cualquier elemento iguala al esfuerzo cortante máximo en una pieza de ensayo a tensión del mismo material cuando esa pieza comienza a fluir. La teoría del ECM también se conoce como la teoría de Tresca o Guest. Cuando una tira de un material dúctil se somete a tensión, se forman líneas de desplazamiento (llamadas líneas de Lüder) aproximadamente a 45°de los ejes de la tira. Estas líneas de desplazamiento representan el inicio de la fluencia, y cuando se carga hasta la fractura, también se observan líneas de fractura en ángulos de aproximadamente 45° con los ejes de tensión. Como el esfuerzo cortante es máximo a 45° del eje de tensión, es lógico pensar que éste es el mecanismo de falla. Sin embargo, es evidente que la teoría del ECM es un predictor aceptable pero conservador de la falla; y que como los ingenieros son conservadores por naturaleza, se usa con bastante frecuencia.

Recuerde que para el esfuerzo en tensión simple, σ = P/A, y el esfuerzo cortante máximo ocurre a 45° de la superficie en tensión con una magnitud de τ máx = σ/2. De manera que el esfuerzo cortante máximo en la fluencia es τmáx = Sy/2. Para un estado de esfuerzo general, pueden determinarse y ordenarse tres esfuerzos principales, de modo que σ1 ≥ σ2 ≥ σ3. Entonces, el esfuerzo cortante máximo es τmáx = (σ1 − σ3)/2. Por lo tanto, para un estado general de esfuerzo, la hipótesis del esfuerzo cortante máximo produce la fluencia cuan

τ máx=

σ 1−σ 3 Sy ≥ 2 2

O

σ1 − σ3 ≥ Sy

(1)

Caso 1: σA ≥ σB ≥ 0. En este caso, σ1 = σA y σ3 = 0. La ecuación (5-1) se reduce a una condición de fluencia de σA ≥ Sy Caso 2: σA ≥ 0 ≥ σB. Aquí, σ1 = σA y σ3 = σB, y la ecuación (1) se convierte en σA − σB ≥ Sy Caso 3: 0 ≥ σA ≥ σB. En este caso, σ1 = 0 y σ3 = σB y la ecuación (1) da σB ≤ Sy RESUMEN DE FALLAS PARA MATERIALES DÚCTILES Para ayudar a decidir las teorías apropiadas y manejables de falla dúctil del material, Marin reunió datos de muchas fuentes. Algunos de los puntos de datos de materiales dúctiles se muestran en la gráfica de la figura 2.6. Marin también recolectó muchos datos de aleaciones de cobre y níquel: si se mostraran, los puntos de datos se mezclarían con los ya representados en el diagrama. En la figura 2.6 se muestra que tanto la hipótesis del esfuerzo cortante máximo como la de la energía de distorsión son aceptables para el diseño y el análisis de materiales

Figura 2.6 Datos experimentales superpuestos sobre las teorías de falla. (Reproducida de la figura 7.11, p. 257, Mechanical Behavior of Materials, 2a. ed., N.E. Dowling, Prentice Hall, Englewood Cliffs, N.J., 1999. Modificado para mostrar sólo las fallas dúctiles.)

En el caso de los materiales dúctiles con resistencias a la fluencia desiguales, Syt en tensión y Syc en compresión, la teoría de Mohr es la mejor disponible. Sin embargo, la teoría requiere resultados de tres modos diferentes de ensayo, la construcción gráfica del lugar geométrico de falla y el ajuste del círculo de Mohr más grande al lugar geométrico de falla. Un enfoque alternativo implica utilizar la teoría de Mohr-Coulomb, que requiere sólo las resistencias a la fluencia en tensión y en compresión y es más fácil de manejar en forma de ecuaciones. TEORÍA DEL ESFUERZO NORMAL MÁXIMO PARA MATERIALES FRÁGILES La teoría del esfuerzo normal máximo (ENM) estipula que la falla ocurre cuando uno de los tres esfuerzos principales es igual o excede la resistencia. De nuevo se colocan los esfuerzos principales de un estado general de esfuerzo en la forma ordenada σ1 ≥ σ2 ≥ σ3. Entonces, esta teoría predice que la falla ocurre cuando σ1 ≥ Sut o σ3 ≤ −Suc donde Sut y Suc son resistencias a la tensión y a la compresión, respectivamente, dadas como cantidades positivas. En el caso de esfuerzo plano, con los esfuerzos principales dados por la ecuación con σA ≥ σB, la ecuación puede escribirse como σA ≥ Sut o σB ≤ −Suc lo cual se grafica en la figura 2.7a. Como antes, las ecuaciones de criterio de falla pueden convertirse en ecuaciones de diseño. Se consideran dos conjuntos de ecuaciones de las líneas de carga donde σA ≥ σB como

Figura 2.7 a) Gráfica de la teoría defalla del esfuerzo normal máximo (ENM), para estados de esfuerzo plano. Los estados de esfuerzo que se ubican dentro del lugar geométrico de falla son seguros. b) Gráfica de la línea de carga.

RESUMEN DE FALLAS DE MATERIALES FRÁGILES Se ha identificado la falla o la resistencia de materiales frágiles que se asemejan al significado usual de la palabra frágil, al relacionar los materiales cuya deformación real a la fractura es 0.05 o menor. También se han estudiado materiales normalmente dúctiles que por alguna razón pueden desarrollar una fractura frágil o una grieta si se usan debajo de la temperatura de transición. En la figura 2.8 se muestran datos de una fundición de hierro de grado 30 tomado bajo condiciones de esfuerzo biaxial y que muestra varias hipótesis de falla frágil, superpuestas.

Figura 2.8Gráfica de puntos de datos experimentales que se obtuvieron de ensayos en hierro fundido. También se muestran las gráficas de tres teorías de falla de utilidad posible de materiales frágiles. Observe los puntos A, B, C y D. Para evitar congestión en el primer cuadrante, los puntos se han graficado para σA > σB así como para el sentido opuesto.(Fuente de los datos: Charles F. Walton (ed.), Iron Castings Handbook, Iron Founders’ Society, 1971, pp. 215, 216, Cleveland, Ohio.)

Se observa lo siguiente: • En el primer cuadrante los datos aparecen en ambos lados y a lo largo de las curvas de falla del esfuerzo normal máximo, Mohr-Coulomb y Mohr modificado. Todas las curvas de falla son iguales y los datos se ajustan bien. • En el cuarto cuadrante la teoría de Mohr modificado representa de la mejor manera los datos. • En el tercer cuadrante los puntos A, B, C y D son muy pocos para hacer alguna sugerencia respecto del lugar geométrico de fractura.