Engranes 2q3m3s

This document was ed by and they confirmed that they have the permission to share it. If you are author or own the copyright of this book, please report to us by using this report form. Report 3i3n4

Overview 26281t

& View Engranes as PDF for free.

More details 6y5l6z

- Words: 965

- Pages: 8

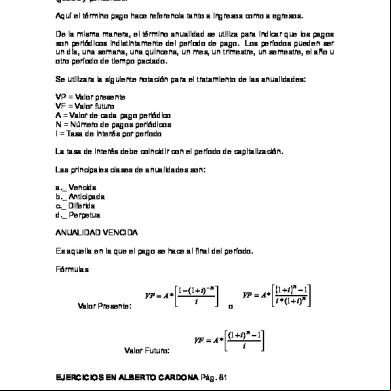

Clasificación de los Engranes Los engranajes lo podemos clasificar por un sin número de aspectos propios de cada uno, según: - Según la situación de sus dientes Según la situación de sus dientes, podemos clasificarlos en: interiores o exteriores. Engranajes interiores: Son aquellos que llevan los dientes tallados en la parte interior. Engranajes exteriores: Son aquellos que llevan los dientes tallados en el exterior. - Según la forma de sus dientes. Se clasifican en: Engranajes de dientes rectos: Son aquellos que están compuestos por una forma rectilínea y van colocados paralelamente al eje de giro de la rueda dentada. Engranajes helicoidales: Son aquellos cuyos dientes están dispuestos, siguiendo la trayectoria (las hélices paralelas alrededor de un cilindro. Si tenemos un cilindro de cierta longitud, y tallamos en su periferia hélices paralelas entre sí, al seleccionar el cilindro en rodajas, tendremos engranajes helicoidales. - Según la forma de sus engranajes. Esta se maneja más claramente para formas de los dientes del engrane Cónicos: Se fabrican a partir de un trozo de cono, formando los dientes por fresado de su superficie exterior. Los dientes pueden ser rectos, helicoidales o curvos. Esta familia de engranajes soluciona la transmisión entre ejes que se cortan y que se cruzan.

Tipos de engranes Engrane Recto: Está formado por dos ruedas dentadas cilíndricas rectas. Es un mecanismo de transmisión robusto, pero que sólo transmite movimiento entre árboles próximos y, en general, paralelos. En algunos casos puede ser un sistema ruidoso, pero que es útil para transmitir potencias elevadas. Requiere lubricación para minimizar el rozamiento. Cada rueda dentada se caracteriza por el número de dientes y por el diámetro de la circunferencia primitiva. Estos dos valores determinan el paso, que debe ser el mismo en ambas ruedas. A la rueda más pequeña se le suele llamar piñón. Es usado en máquinas de escribir. Su uso principal es para aumentar la velocidad o disminuirla.

Engrane Helicoidal: Un engranaje helicoidal puede considerarse como un engranaje recto común maquinado en un equipo de láminas delgadas donde cada una de ella ha girado ligeramente con respecto a sus vecinas. En la figura se muestra una transmisión por engranaje helicoidal, con los dientes del engranaje cortados en una espiral que se envuelve alrededor de un cilindro.

Los dientes helicoidales entran a la zona de acoplamiento progresivamente y, por lo tanto, tienen una acción más suave que los dientes de los engranajes rectos. CLASIFICACIÓN DE ENGRANAJES HELICOIDALES a. Engranajes a ejes paralelos. b. Engranajes a ejes oblicuos. c. Engranajes a ejes perpendiculares. Ejemplo de un engrane helicoidal: Engranaje cilíndrico helicoidal: son aquellos donde se ha creado un ángulo entre el recorrido de los dientes con respecto al eje axial con el fin se asegura una entrada más progresiva del o entre dientes y dientes, reduciendo el ruido de funcionamiento y aumentado la resistencia de los dientes de engranaje. Aplicación: constituyen los engranajes mayormente utilizados en la actualidad en aplicaciones donde es necesario la transmisión entre ejes paralelos a altas velocidades .Ej. : Caja reductora de automóviles Desventajas: la principal desventaja frente a los engranajes cilíndricos rectos es la generación de fuerzas axiales debido al ángulo de su hélice. Estas se pueden compensar mediante la utilización de rodamientos especiales (para torques bajos) y de engranajes opuestas en el mismo eje o engranaje bihelicoidales (para torques altos)

Engrane Cónico

Es un mecanismo formado por dos ruedas dentadas troncocónicas. El paso de estas ruedas depende de la sección considerada, por lo que deben engranar con ruedas de características semejantes. El mecanismo permite transmitir movimiento entre árboles con ejes que se cortan. En los taladros se usa este mecanismo para cambiar de broca. Se fabrican a partir de un tronco de cono, formándose los dientes por fresado de su superficie exterior. Estos dientes pueden ser rectos, helicoidales o curvos. Esta familia de engranajes soluciona la transmisión entre ejes que se cortan y que se cruzan. Los datos de cálculos de estos engranajes están en prontuarios específicos de mecanizado. Tipos de engranes cónicos Engranaje Cónico Espiral: Un tipo de engranaje cónico con dientes cónicos y curvos, diseñado para operación suave. Los dientes de los engranajes cónicos espirales tienen un ángulo espiral.

Engranaje Cónico Helicoidal: Un tipo de engranaje cónico con dientes que son rectos y se cortan en un ángulo con relación al eje del astil del engranaje. Los engranajes cónicos helicoidales pueden llevar más carga que los engranajes cónicos rectos y habitualmente se fabrican en tamaños grandes.

Engranaje Cónico Recto: El engranaje cónico básico, que tiene dientes ahusados con sus partes más anchas en la parte exterior. Los engranajes cónicos rectos son rentables cuando se transmite energía entre astiles en un ángulo recto. Engranaje Cónico Zerol: n tipo de engranaje cónico con dientes curvos y un ángulo espiral de 0°. Los engranajes cónicos Zerol proveen operación suave y silenciosa, pero producen cargas laterales. Los engranajes cónicos a menudo se usan en trenes de engranajes angulares.

Engrane de Inglete

Engranajes angulares de un tipo usado en pares con ejes que se cruzan en ángulos de 90 grados. Tanto el engranaje impulsor como el engranaje impulsado en un par de engranajes de inglete tienen el mismo diámetro, el mismo número de dientes y una ventaja mecánica de 1.

Tiene un alta aplicación en las cajas de cambio o algún tipo de maquinaria semejante

Cremallera El mecanismo de cremallera aplicado a los engranajes lo constituyen una barra con dientes la cual es considerada como un engranaje de diámetro infinito y un engranaje de diente recto de menor diámetro, y sirve para transformar un movimiento de rotación del piñón en un movimiento lineal de la cremallera.

Quizás la cremallera más conocida sea la que equipan los tornos para el desplazamiento del carro longitudinal.

Métodos de Acabado

Rasurado:

Tipos de engranes Engrane Recto: Está formado por dos ruedas dentadas cilíndricas rectas. Es un mecanismo de transmisión robusto, pero que sólo transmite movimiento entre árboles próximos y, en general, paralelos. En algunos casos puede ser un sistema ruidoso, pero que es útil para transmitir potencias elevadas. Requiere lubricación para minimizar el rozamiento. Cada rueda dentada se caracteriza por el número de dientes y por el diámetro de la circunferencia primitiva. Estos dos valores determinan el paso, que debe ser el mismo en ambas ruedas. A la rueda más pequeña se le suele llamar piñón. Es usado en máquinas de escribir. Su uso principal es para aumentar la velocidad o disminuirla.

Engrane Helicoidal: Un engranaje helicoidal puede considerarse como un engranaje recto común maquinado en un equipo de láminas delgadas donde cada una de ella ha girado ligeramente con respecto a sus vecinas. En la figura se muestra una transmisión por engranaje helicoidal, con los dientes del engranaje cortados en una espiral que se envuelve alrededor de un cilindro.

Los dientes helicoidales entran a la zona de acoplamiento progresivamente y, por lo tanto, tienen una acción más suave que los dientes de los engranajes rectos. CLASIFICACIÓN DE ENGRANAJES HELICOIDALES a. Engranajes a ejes paralelos. b. Engranajes a ejes oblicuos. c. Engranajes a ejes perpendiculares. Ejemplo de un engrane helicoidal: Engranaje cilíndrico helicoidal: son aquellos donde se ha creado un ángulo entre el recorrido de los dientes con respecto al eje axial con el fin se asegura una entrada más progresiva del o entre dientes y dientes, reduciendo el ruido de funcionamiento y aumentado la resistencia de los dientes de engranaje. Aplicación: constituyen los engranajes mayormente utilizados en la actualidad en aplicaciones donde es necesario la transmisión entre ejes paralelos a altas velocidades .Ej. : Caja reductora de automóviles Desventajas: la principal desventaja frente a los engranajes cilíndricos rectos es la generación de fuerzas axiales debido al ángulo de su hélice. Estas se pueden compensar mediante la utilización de rodamientos especiales (para torques bajos) y de engranajes opuestas en el mismo eje o engranaje bihelicoidales (para torques altos)

Engrane Cónico

Es un mecanismo formado por dos ruedas dentadas troncocónicas. El paso de estas ruedas depende de la sección considerada, por lo que deben engranar con ruedas de características semejantes. El mecanismo permite transmitir movimiento entre árboles con ejes que se cortan. En los taladros se usa este mecanismo para cambiar de broca. Se fabrican a partir de un tronco de cono, formándose los dientes por fresado de su superficie exterior. Estos dientes pueden ser rectos, helicoidales o curvos. Esta familia de engranajes soluciona la transmisión entre ejes que se cortan y que se cruzan. Los datos de cálculos de estos engranajes están en prontuarios específicos de mecanizado. Tipos de engranes cónicos Engranaje Cónico Espiral: Un tipo de engranaje cónico con dientes cónicos y curvos, diseñado para operación suave. Los dientes de los engranajes cónicos espirales tienen un ángulo espiral.

Engranaje Cónico Helicoidal: Un tipo de engranaje cónico con dientes que son rectos y se cortan en un ángulo con relación al eje del astil del engranaje. Los engranajes cónicos helicoidales pueden llevar más carga que los engranajes cónicos rectos y habitualmente se fabrican en tamaños grandes.

Engranaje Cónico Recto: El engranaje cónico básico, que tiene dientes ahusados con sus partes más anchas en la parte exterior. Los engranajes cónicos rectos son rentables cuando se transmite energía entre astiles en un ángulo recto. Engranaje Cónico Zerol: n tipo de engranaje cónico con dientes curvos y un ángulo espiral de 0°. Los engranajes cónicos Zerol proveen operación suave y silenciosa, pero producen cargas laterales. Los engranajes cónicos a menudo se usan en trenes de engranajes angulares.

Engrane de Inglete

Engranajes angulares de un tipo usado en pares con ejes que se cruzan en ángulos de 90 grados. Tanto el engranaje impulsor como el engranaje impulsado en un par de engranajes de inglete tienen el mismo diámetro, el mismo número de dientes y una ventaja mecánica de 1.

Tiene un alta aplicación en las cajas de cambio o algún tipo de maquinaria semejante

Cremallera El mecanismo de cremallera aplicado a los engranajes lo constituyen una barra con dientes la cual es considerada como un engranaje de diámetro infinito y un engranaje de diente recto de menor diámetro, y sirve para transformar un movimiento de rotación del piñón en un movimiento lineal de la cremallera.

Quizás la cremallera más conocida sea la que equipan los tornos para el desplazamiento del carro longitudinal.

Métodos de Acabado

Rasurado: